课题

在白车身焊接和运输过程中,常有磕碰或划伤外观件、覆盖件的事件发生。由于工程喷涂作业的膜厚很薄,无法覆盖过大的划伤和磕碰。那么如何能避免产生过大的磕碰或划伤呢?

原因分析

1、焊接夹具的不良导致产品在焊接时造成磕碰与划伤,具体问题如下:

l 定位块加工粗糙,有尖角,容易划伤工件;

l 夹具上对夹部位由于夹紧力过大造成工件表面变形,磕伤;

l 外覆件的焊点压痕防护件磨损,出现焊点压痕;

l 定位块接触面易积压残留金属颗粒等杂质,容易划伤工件。

2、 运输过程中容易造成磕伤与划伤:

l 周转车上的防护胶条损坏,造成工件与周转车之间碰撞;

l AGV运行路径上没有警示标志,人员的无意闯入会迫使AGV急停,造成工件之间相互碰撞;

l 地面不平导致周转车上零件颠簸而相互碰撞。

3、 人工作业不规范造成磕碰与划伤:

l 上下料时野蛮操作;

l 人工作业流程不规范;

l 夹具表面杂质没有及时清理。

根据国内某知名汽车制造厂统计,工位架(零件周转货架)保护胶条、限位块的缺失和上下料野蛮操作分别占了不良总数的约33.4%和约19.8%。

解决方案

1、焊接夹具不良对策:

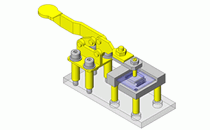

1-1 在焊接夹具设计时各个定位块应尽量避免锐角,外观件定位块采用尼龙材质,将接触面所有锐角边倒钝等保护措施。例如,在某欧系汽车项目《夹具设计标准》中就指出了:定位块接触面应去除所有尖角,倒角1×45°。表面件和外观件的定位块采用蓝色MC尼龙材料,压紧块采用镶聚氨酯材料(硬度大于75°),棱边倒R0.5以上角,防止将表面划伤、碰伤。如MISUMI所售标准化定位块UKS2BJ系列(倒角可定制加工),适用于除外观件以外其他零件的定位。

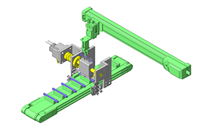

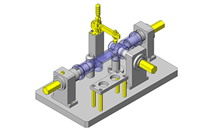

1-2 夹紧单元中使用气缸带动多个压头或出现夹紧部位斜面角度过大时,需要配合使用凹凸/V型定位块,如MISUMI所售标准V型定位块CVTB/CVTBS系列,防止气缸夹紧力过大造成工件表面变形,划伤。(如图1所示)

图1 定位块的使用

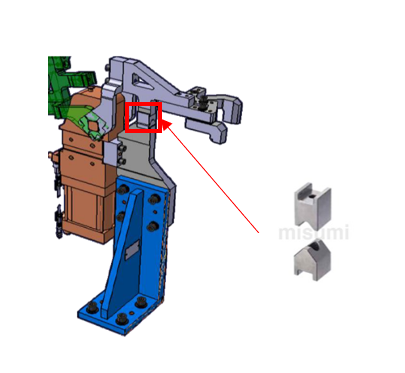

1-3 加强设备日常的维护与保养,确保焊接夹具等设备的正常运行。可制作日常点检表(如图2所示),定时检查填写,发现磨损严重或损坏的部件及时更换。管理人员按规定频次对工件进行抽检,对各工序工作部分进行清洁。

图2 焊接夹具日常点检表(来源:国内某车厂)

1-4 加强现场5S(整理、整顿、清扫、清洁、素养)工作,除了定期的维护以外,各工位责任人在作业过程中如果发现焊渣等异物,要及时清理(使用工业吸尘器、吸油棉等清扫工具),避免异物残留在设备上造成工件的磕碰与划伤。

2、避免运输过程中造成不良的对策

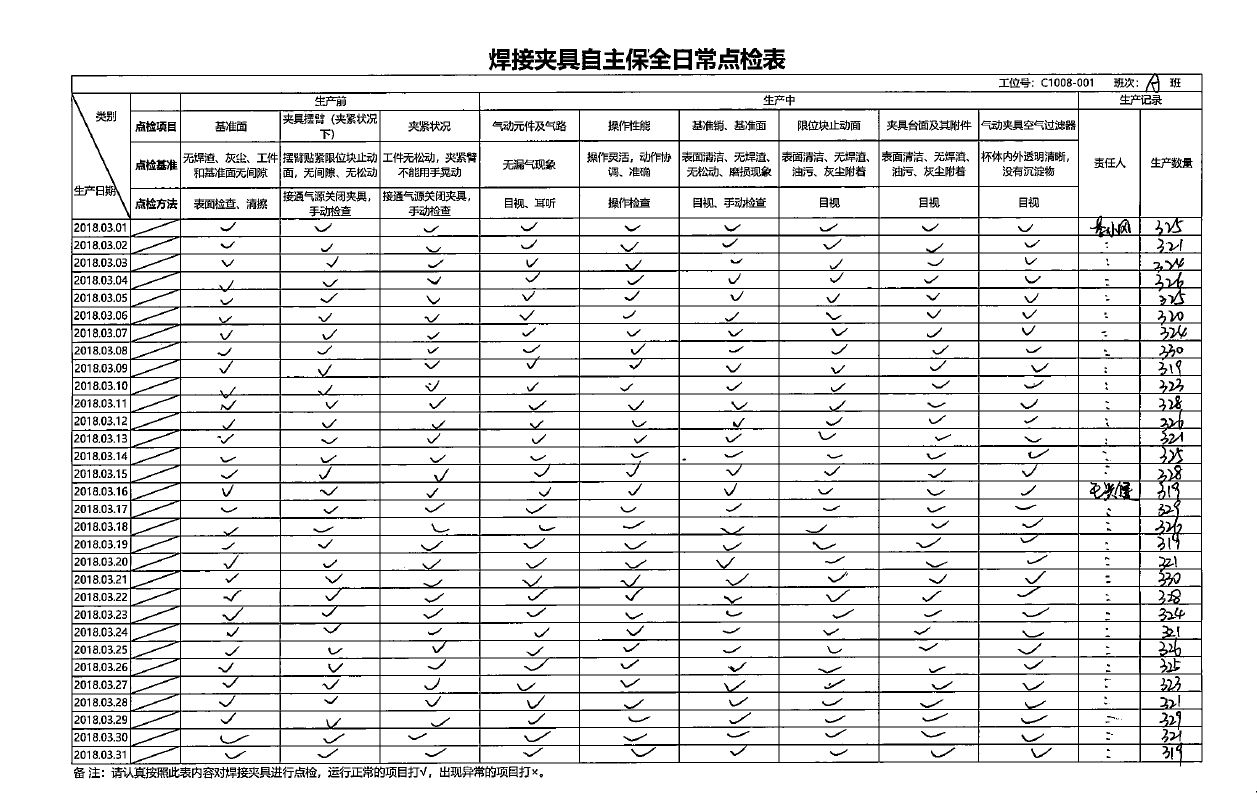

2-1 加强零件周转车、架的定期保养,避免由于防护胶条、聚氨酯限位块的磨损或缺失造成工件间发生碰撞或工件与周转车、架发生碰撞而产生的不良。如果聚氨酯限位块缺失可以使用MISUMI所售的聚氨酯块进行加工后及时更换维护。

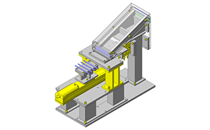

2-2 AGV运行路径的规划应避免过小的转弯半径,并在AGV运行路径上贴上箭头标签等提示性标签,避免人为频繁闯入迫使AGV急停,造成零件之间碰撞。(如图3所示)

图3 AGV运输(来源:佳顺智能)

2-3 零件运输路径的地面应定期保养,避免由于地面的坑洼造成运输车颠簸产生不良。

3、人工作业不规范造成的不良对策

3-1 加强操作者的作业教育,定期组织开展培训规范作业,避免操作不规范导致工件的磕碰划伤。

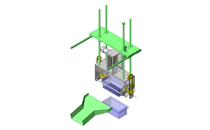

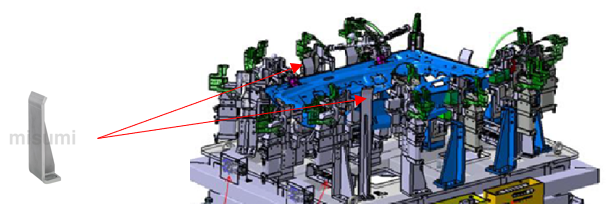

3-2 增加人工上件辅助导向,在设计时应考虑尽量简化作业者取放件的操作,使工件与工件或设备之间不容易相互磕碰。MISUMI提供多种类的焊接用简易导向零件,方便设计和使用。(如图4所示)

图4 零件导向的使用

3-3 增强首尾件检查,确保设备运行状态良好与作业者作业规范。

结语

通过上述对覆盖件、外观件磕碰划伤的分析和对策,此类问题虽不能完全消除,但可以通过采取相应措施来减少。

因此加强零件周转车、架及焊接治具的定期保养和加强操作者的作业教育,避免不规范作业,可以使覆盖件、外观件表面磕碰与划伤得到有效的控制及改善,从而提高车身表面质量。